о трибопластах

Одной из ключевых задач при обеспечении надежности машин является их защита от влияния вибрации. Вибрация вызывает преждевременный износ и поломку агрегатов. В общей статистике причин поломок машин на вибрацию приходится до 80%.

Одним из негативных проявлений вибрационного воздействия на контактируемые поверхности в машинах является возникновение эффекта «ожижения» сухого трения, когда сила сухого трения покоя резко снижается и ведет себя не как при сухом трении, а как при вязком жидком трении. Особенно негативно снижение трения проявляется в неподвижных сопряжениях узлов кинематических связей. Зачастую работоспособность таких узлов обеспечивается наличием трения покоя в крепежных резьбах, вал-втулочных посадках обойм подшипников, шлицевых соединениях, фланцевых сопряжениях и др. Снижение силы трения от вибрации вызывает фреттинг-коррозию, самоотвинчивание и ослабление резьбы, проседание и смещение фланцевых прокладок, смещение деталей в соединениях с натягом и др. дефекты. По мере их развития конструкции теряют статическую и динамическую жесткость, в гидро- и пневмосистемах возникает негерметичность, нарушается устойчивость гидродинамических режимов работы пар трения-скольжения и качения, усиливается внутренняя и внешняя вибрация машин, вызывая негативное воздействие на экологическую среду, в т.ч. систему «человек-машина».

Лабораторией трибологической и экологической надежности машин Нф ИМАШ РАН разработана серия новых фрикционных материалов для борьбы с негативными проявлениями вибрации в машинах. Это трибопласты – жидкие полимеризационноспособные композиции, которые вводятся в неподвижные сопряжения деталей машин и механизмов с целью их фрикционного стопорения и герметизации.

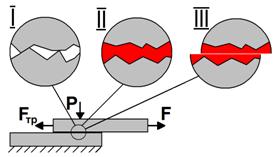

Трибологические свойства трибопластов базируются на классической зависимости силы трения от усилия сжатия поверхностей и способности контактируемых материалов к межмолекулярному взаимодействию (рис.2.1):

Fтр = аS+bP,

где

Fтр – сила трения, направленная в сторону, противоположную приложенной движущей силе;

а – средняя интенсивность молекулярной составляющей силы трения;

S – фактическая площадь контакта;

b – коэффициент механической составляющей силы трения;

Р – сила сжатия поверхностей.

Рис.2.1 Распределение сил в прижатых деталях

Очевидно, что эффективными методами управления силой трения для решения различных инженерных задач является изменение молекулярной составляющей «аS» и механической составляющей «bР» силы трения.

Молекулярная составляющая «аS» пропорциональна площади фактического контакта и интенсивности взаимной адгезии контактируемых материалов. Известно, что площадь фактического контакта твердых материалов даже после тонкой механической обработки не превышает 30%. Ее можно увеличить, если в сопряжение ввести полимер, способный заполнить все микронеровности по плоскости сопряжения деталей (рис.2.1,поз.II). К тому же, если этому полимеру придавать заданные величины адгезионной и когезионной прочности, а возможности современной химии в этом вопросе достаточно велики, то мы получаем эффективные инструменты регулирования силы трения Fтр.

Механическая составляющая силы трения (bР) зависит от усилия прижатия, от прочности материалов, а также от макронеровностей поверхностей, т.е. отклонения сопрягаемых поверхностей от идеальных форм. Макронеровности могут проявляться в отклонении контура от окружности (овальность, огранка), отклонении от прямолинейности образующих при прямолинейности оси цилиндра (бочкообразность, конусность), криволинейности осей и неточности угла профилирования резьбы, неплоскостности. Микро- и макронеровности являются непременным спутником любой современной технологии поверхностной обработки. Если прижатые детали с прочной полимерной прослойкой и при наличии макронеровностей начать смещать относительно друг друга в тангенциальном направлении, то появляется эффект расклинивания. При условии, когда усилие прижатия поверхностей будет превосходить вертикальную силу от расклинивания, смещение поверхностей не произойдет. Это явление также успешно использовано при создании трибопластов, предназначенных для фиксации жестких сопряжений. Высокой статической жесткостью обладают конструкции, имеющие замкнутый контур соединения. Например, резьбовые пары, фланцевые соединения, сборки цилиндрических втулок на осях и в корпусах и т.п. Эффект расклинивания служит своеобразным «стопором» для жестких сопряжений.

Поведение неподвижных трибосопряжений при динамических нагрузках зависит от их динамической жесткости. Для сохранения фрикционного стопорения при динамическом нагружении детали должны иметь динамическую жесткость, при которой амплитуда относительных колебаний контактируемых поверхностей не превышает величину макронеровностей или не выходит из области демпфирующей способности сопряжения. Установлено, что демпфирующие свойства неподвижного фрикционного контакта также можно изменять адгезионными и когезионными свойствами полимерной прослойки. Неподвижные сопряжения с трибопластами, благодаря заложенному в их молекулярную структуру эффекта демпфирования, допускают высокое значение критических вибрационных нагрузок в широком диапазоне частот, при которых сохраняется эффект фрикционного стопорения.

Для обеспечения возможности разборки узлов при техническом обслуживании агрегатов трибопластам придается способность разрушаться от воздействия статического усилия демонтажа без повреждения сопрягаемых поверхностей (рис.2.1, поз.III). Это достигается введением в состав композиций специальных пластификаторов, адгезивов и антифрикционных материалов, регулирующих когезионную и адгезионную прочность полимера при страгивании и силу трения при последующем относительном перемещении поверхностей.

Материалы трибопластов обладают высокой химической стойкостью, чтобы противостоять длительному воздействию агрессивных рабочих сред и коррозионному воздействию внешних факторов.

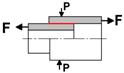

Физико-химические свойства трибопластов отвечают современным конструкторско-технологическим требованиям и базируются на мировых достижениях в области трибологии, материаловедения и химических технологий. При изготовлении трибопластов широко используются нано- и микроструктурные модификаторы, технологии трибохимического синтеза микроструктур, которые позволяют получать новые полимерные материалы с высокой стойкостью к вибрационным и ударным нагрузкам. Технология применения трибопластов не требует значительных энергетических затрат. Трибопласты вводятся в сопряжения в жидком виде (рис.2.2) и после сборки в течение заданного технологического времени меняют свое агрегатное состояние, превращаясь в полимерную структуру с заданными свойствами. Трибопласты применяются не только как элементы, дополняющие традиционное механическое стопорение, но во многих случаях они становятся основным фиксирующим элементом и позволяют избавиться от пружинных и стопорных шайб, стопорных колец и планок, повышая при этом надежность машин и снижая их себестоимость.

Основными характеристиками трибопластов являются:

- области применения,

- функциональное назначение,

- механизм полимеризации,

- материал основы и его цветовая гамма (внешний вид),

- вязкость,

- время полимеризации или время набора прочности технологической и полной,

- предел прочности при статическом разрушении,

- термостойкость или температурный диапазон эксплуатации,

- гарантийный срок хранения.

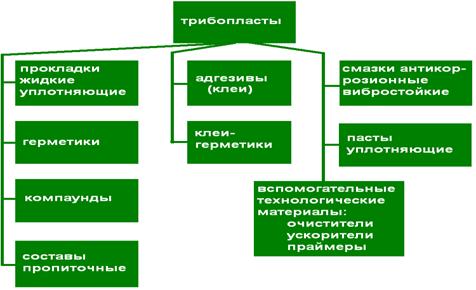

Для коммерческой защиты технических решений, обеспечивающих необходимый уровень качества и потребительских свойств, трибопласты выпускаются под защищенной торговой маркой «Трибопласт®». Для удобства идентификации трибопластов потребителями они классифицируются по функциональному назначению (рис.2.3) в соответствии с общепринятой терминологией видов продукции, на которые распространяется защищенный словесный товарный знак.

Для информирования потребителей о механизме полимеризации композиций после их введения в уплотняемые сопряжения, трибопласты классифицируются на анаэробные (самоотверждающиеся в зазорах, порах и микротрещинах при отсутствии доступа кислорода воздуха), термоотверждаемые, высыхающие и невысыхающие, фотоотверждаемые, влагоотверждаемые, отверждаемые вторым компонентом (двухупаковочные).

В состав анаэробных трибопластов вводятся специальные флуоресцентные красители, которые позволяют осуществлять неразрушающий 100% контроль качества трибосопряжений при облучении УФ источником с длиной волны 365 нм.

Вязкость трибопластов также является их важной характеристикой. От вязкости зависит способность трибопластов проникать в сопрягаемые зазоры и удерживаться в них, обеспечивая необходимые условия полимеризации составов. Качественное и соответствующее ей количественное значение вязкости трибопластов в зависимости от величины уплотняемых зазоров приведены в таблице 2.

Характеристика трибопластов по прочности в зависимости от условного усилия демонтажа сопряжений показана в таблице 2.1. Следует иметь ввиду, что низкопрочные трибопласты имеют достаточно высокую способность противостоять вибрационным нагрузкам, сохраняя при этом возможность легкой разборки соединений при техническом обслуживании машин. Поэтому при альтернативном выборе той или иной марки трибопласта следует отдавать предпочтение материалам с меньшими показателями прочности.

Рис. 2.2 Нанесение трибопластов в зоны фрикционного стопорения

Рис. 2.3 Классификация трибопластов по функциональному назначению

Таблица 2.1

|

Характеристика прочности трибопластов |

||||||||||||||

| Низкопрочные | средней прочности | высокой прочности | высокопрочные неразборные | |||||||||||

| Диапазон величины напряжений сдвига при разрушении, МПа | ||||||||||||||

| от 3 до 7 | от 8 до 14 | от 15 до 22 | от 23 до 40 | |||||||||||

Таблица 2.2

| Характеристика вязкости трибопластов | |||||

| Капиллярные «К» | Низковязкие «НВ» | Средней вязкости «СВ» | Высокой вязкости «ВВ» | Гели «Г» | Пасты «П» |

| Диапазон величины вязкости, мПа·с | |||||

| от 3 до 100 | от 100 до 1000 | от 1000 до 4000 | от 6000 до 25000 | от 25000 до 100000 | более 100000 |

| Величина уплотняемых сборочных зазоров, мм | |||||

| от 0 до 0,10 | от 0,10 до 0,15 | от 0,15 до 0,25 | от 0,25 до 0,45 | до 0,50 | до 0,50 |

Ориентировочные данные по термостойкости различных видов трибопластов приведены на рис.2.4

Рис.2.4 Термостойкость трибопластов

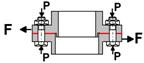

Области применения трибопластов, т.е. инженерные задачи, успешно решаемые с их применением, приведены в таблице 2.3.

Таблица 2.3

|

Схема соединения |

Технические задачи, решаемые с применением трибопластов |

|

Фрикционное стопорение и герметизация жестких вал-втулочных соединений (обойм подшипников, шкивов, втулок, штифтов и т.п.). |

|

Фрикционное стопорение и герметизация фланцевых соединений. |

|

Фрикционное стопорение и герметизация крепежных резьбовых соединений:1-торцевое стопорение;2-резьбовое стопорение и уплотнение. |

|

Уплотнение открытых микропор и микротрещин в литых деталях гидравлической и газовой аппаратуры. |

|

Структурное склеивание конструкционных материалов. |